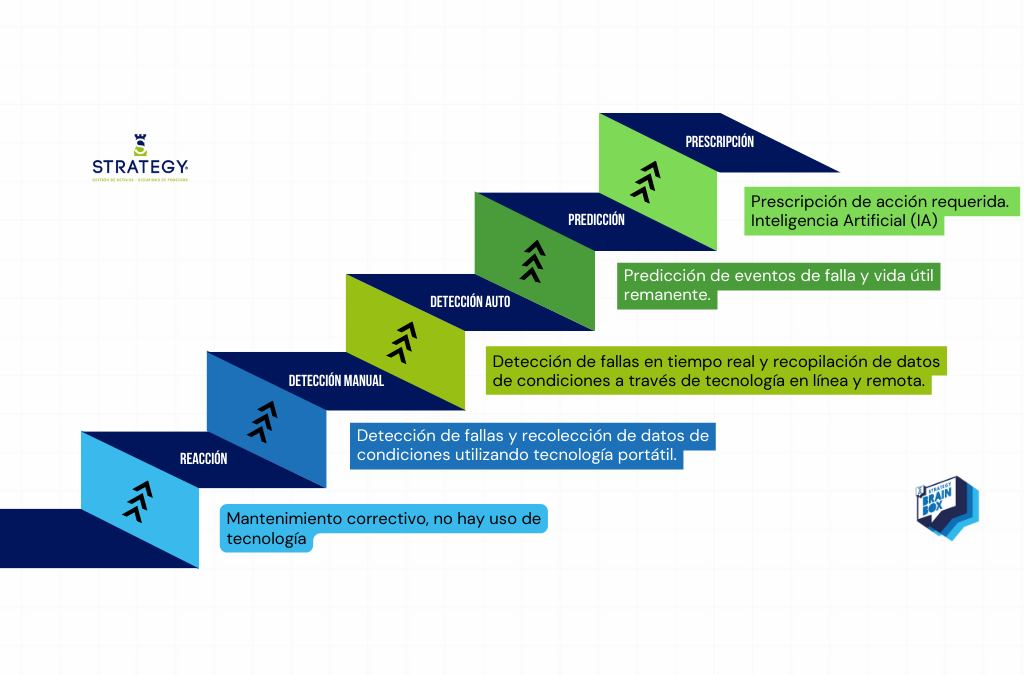

*Evolución tecnológica del mantenimiento. Fuente: Strategy Colombia.

En el constante afán de las industrias por optimizar sus programas de mantenimiento, se ha observado una tendencia preocupante: se enfocan demasiado en las herramientas de última tecnología, descuidando a menudo los fundamentos propios de sus estrategias de mantenimiento. Es crucial recordar que la gestión adecuada de la información histórica es clave para el éxito en la implementación de mejoras en mantenimiento. En lugar de invertir recursos valiosos en herramientas a menudo “improductivas”, es esencial priorizar una gestión adecuada de estos datos históricos.

Transformación del Mantenimiento Industrial

Posteriormente, surgió el mantenimiento predeterminado, el cual establecía tareas de mantenimiento según intervalos de tiempo definidos.

Luego, se introdujo el mantenimiento basado en condición, que empezó su desarrollo con herramientas de detección temprana en la falla y la recolección de información de manera manual, para después dar un paso hacia herramientas automáticas que permitirían la recolección de datos en tiempo real.

Así, en el campo del mantenimiento industrial, impulsado por los avances tecnológicos, se han introducido diversas innovaciones. Por un lado, la aplicación de la inteligencia artificial ha revolucionado la forma en que se gestionan las acciones de mantenimiento. Esta tecnología permite evaluar el estado actual de los equipos, compararlo con modelos de referencia y generar recomendaciones específicas basadas en datos y análisis. [1]

Por otro lado, se han desarrollado metodologías estructuradas orientadas a mejorar las estrategias de mantenimiento. Estas metodologías, respaldadas por herramientas avanzadas, permiten predecir las fallas y tomar decisiones considerando múltiples variables.

Una de las que ha ganado mayor aceptación en los últimos años es el Mantenimiento Basado en Confiabilidad, conocido como RCM por sus siglas en inglés.

Esta metodología tuvo su origen en la necesidad de salvaguardar vidas humanas en la industria aeronáutica debido a que la mayoría de los accidentes se debían a fallas en los equipos, lo que impulsó a la ingeniería a evolucionar hacia nuevas estrategias, naciendo así el enfoque RCM. [2]

La búsqueda de la máxima confiabilidad de los equipos no se limita únicamente al sector aeronáutico; esta necesidad se ha extendido a otros sectores como la minería, Oil & Gas, el sector energético y la manufactura en general donde desde la alta gerencia surge la necesidad de mejorar los resultados estratégicos, lo que redunda en la necesidad de mejorar sus programas de mantenimiento actuales mediante la implementación de enfoques como el RCM.

Reto principal del RCM: La gestión adecuada del historial de fallas y mantenimiento

Aunque estas implementaciones generan altas expectativas en cuanto a la efectividad de sus resultados, no siempre tienen éxito al llevarse a cabo. Para abordar este desafío, se asignan grupos de trabajo altamente calificados, se emplean herramientas avanzadas, se integra tecnología y se asignan recursos considerables. Sin embargo, en muchos casos, se descuida un factor primordial: la gestión adecuada del historial de fallas y mantenimientos.

Se ha observado esta limitación en la calidad y cantidad de información en proyectos desarrollados por Strategy con la estrategia RCM. En promedio, solo se ha podido analizar el 40% de los datos relativos a las fallas de los equipos. Esto lleva a la necesidad de recurrir a bases de datos que contienen información sobre equipos similares, pero en diferentes contextos operacionales. Aunque esta práctica es común, incrementa de manera significativa el margen de error en la implementación de la estrategia, lo que a su vez tiene un impacto negativo en la toma de decisiones relacionadas con el mantenimiento y la gestión de activos.

Por eso, el éxito de las metodologías de mantenimiento se fundamenta en el registro preciso de las condiciones en las que ocurre una falla del equipo. Contar con un historial de fallas adecuadamente documentado resulta fundamental. Según la norma ISO 14224, este historial debe contener, como mínimo: la identificación del registro único de la falla, la identificación y ubicación específica del equipo, la fecha y hora de la falla, el modo, el efecto y la causa de la falla, el impacto de la falla en la función del equipo y la condición operativa en el momento en que tuvo lugar la falla.[3]

Además de identificar todos los datos relacionados con las fallas, es crucial mantener una trazabilidad de los mantenimientos llevados a cabo. Esto implica identificar el tipo de mantenimiento, ya sea correctivo o preventivo, así como la duración de la intervención y todos los recursos asociados con ella. Es esencial discernir si el tiempo total fuera de servicio se atribuye exclusivamente a la reparación o también a otros factores como logística, disponibilidad de repuestos, condiciones climáticas, entre otros. En el caso de los mantenimientos preventivos (ya sean basados en condición o programados), es recomendable incluir la frecuencia de intervención y documentar si se están cumpliendo los intervalos planificados.

Tener un registro de datos apropiado, garantizará que todas las herramientas, recursos y tecnologías, aplicadas por los grupos de trabajo calificados, den como resultado una estrategia efectiva de mantenimiento que sea capaz de mostrar resultados eficientes enfocados en prolongar la vida útil de los equipos, optimizar procesos y reducir los costos asociados al mantenimiento.

Además, posibilita la planificación anticipada de la compra de repuestos y la contratación de servicios requeridos, lo que a su vez facilita la toma de decisiones acertadas y contribuye a aumentar la eficiencia operativa.

Finalmente, el área de Mantenimiento no es el único responsable de la correcta ejecución de una estrategia. Se requiere el respaldo y la dirección de la Alta Gerencia para establecer una cultura organizacional en la que cada área y persona conozca su rol y contribuya en pro de obtener los mejores resultados.

Desde Strategy, hemos diseñado diferentes herramientas, según la necesidad de nuestros clientes, logrando un sistema efectivo para prevenir fallas, mejorar el desempeño de los activos y asegurar su capacidad de generación de valor. Escríbenos para asesorarte.

Referencias normativas y Bibliográficas

[1]. The Maintenance Framework, Second Edition, 2021.

[2]. J. Moubray, Reliability-Centered Maintenance, Industrial Press Inc. New York, 1997.

[3]. ISO 14224:2016 Asset management – Data dictionary,” Geneva, Switzerland: International Organization for Standardization, 2016.

Angie Arias

Leonardo Pinilla

Visita el portal con todo nuestro contenido académico: Strategy Academy

Excelente punto de vista sobre la gestión de la data de mantenimiento, un acertado articulo sobre la realidad de las industrias colombianas.